El banco de pruebas de fatiga de manómetros es un equipo especializado para probar la resistencia a la fatiga de instrumentos de medición de presión, como manómetros. Simula el uso a largo plazo de manómetros en diversas condiciones de trabajo y evalúa la resistencia a la fatiga, la durabilidad y la confiabilidad de los manómetros a través de ciclos repetidos de presión de carga y descarga. A continuación, se incluye una introducción más detallada.

Los manómetros sufren cambios periódicos de presión durante su uso (como ciclos de presurización y despresurización), y estas fluctuaciones repetidas de presión pueden provocar fatiga del material y degradación del rendimiento. El principio básico de un banco de pruebas de fatiga es simular el proceso de uso de un manómetro en diferentes condiciones de trabajo mediante la aplicación de ciclos de presión preestablecidos, con el fin de probar su vida útil por fatiga dentro de un rango de presión y tiempos de ciclo específicos.

El banco de pruebas de fatiga de manómetros se utiliza ampliamente para la inspección de calidad de fábrica y las pruebas de vida útil de manómetros, sensores de presión y otros productos, lo que garantiza que los productos puedan funcionar normalmente durante mucho tiempo durante el uso del cliente. Al desarrollar un nuevo tipo de manómetro, se requieren pruebas de fatiga para determinar la vida útil, la confiabilidad y el rendimiento del producto en diversas condiciones de trabajo complejas. Los manómetros pueden estar sujetos a alta presión, alta temperatura y entornos extremos durante el uso, y su aplicabilidad y estabilidad a largo plazo se pueden verificar mediante pruebas de fatiga.

Al establecer un cierto número de ciclos de presión, se puede predecir la vida útil por fatiga del manómetro y se puede determinar su rango de tiempo factible en el uso práctico. Durante el proceso de prueba, los manómetros pueden experimentar fallas como disminución de la precisión, fugas de presión y estallidos. Las pruebas pueden analizar las causas de estas fallas y proporcionar una base para la mejora del producto. Pruebe si el valor de medición de presión del manómetro se desvía con un uso prolongado y de alta intensidad, para garantizar que el manómetro pueda mantener una precisión estable durante toda su vida útil. Los componentes principales del banco de pruebas son.

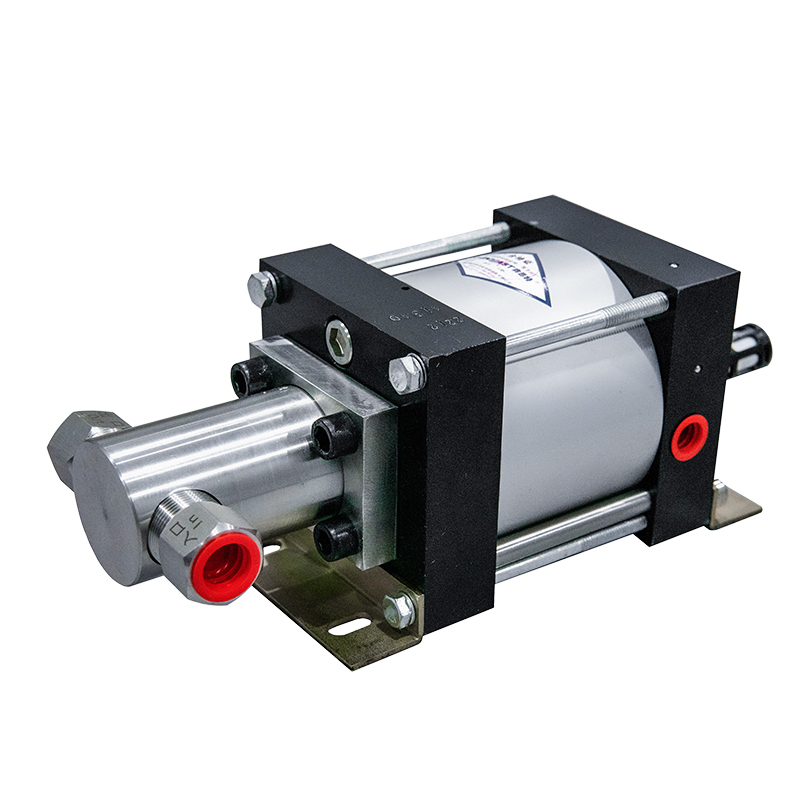

Sistema de control de presión: El banco de pruebas puede controlar con precisión el valor de la presión de carga mediante ajustes. Generalmente incluye bombas neumáticas o sistemas hidráulicos para generar y regular la presión requerida.

Sistema de control de bucle: Se utiliza un controlador programable para controlar las fluctuaciones periódicas de presión durante la carga y descarga, lo que garantiza que el manómetro experimente repetidamente diferentes ciclos de presión dentro de un tiempo especificado. Los usuarios pueden configurar parámetros como la amplitud de la presión, el tiempo de carga, el tiempo de descarga y la cantidad de ciclos.

Sensores y sistemas de medición: En el banco de pruebas se instalan sensores de presión de alta precisión y sensores de desplazamiento para monitorear el estado de funcionamiento y la precisión del manómetro en tiempo real, garantizando así la precisión de la prueba.

Sistema de adquisición y procesamiento de datos: registra automáticamente los datos de presión, los ciclos de prueba, etc. para cada prueba y genera informes de prueba para analizar el rendimiento de fatiga del manómetro bajo diferentes ciclos de presión. Puede generar varios informes de prueba para analizar los cambios de rendimiento del manómetro.

La prueba de fatiga de los manómetros generalmente incluye pruebas de ciclo de presión constante, que implica la carga y descarga de presión repetida dentro de un cierto rango de presión para probar la vida útil por fatiga del manómetro. Prueba de carga escalonada, que aumenta gradualmente el valor de presión, y cada nivel de presión dura varios ciclos hasta que el manómetro falla. Este método se utiliza para probar la resistencia máxima a la fatiga de los manómetros. La prueba de presión de impacto prueba la respuesta y la resistencia a la fatiga de los manómetros en condiciones de trabajo extremas mediante la carga y descarga rápida de presiones extremas. Los principales parámetros de un banco de pruebas de fatiga de manómetros generales son los siguientes.

Rango de presión: generalmente 0-100 MPa o más, dependiendo del rango de uso del manómetro.

Método de carga: Se pueden utilizar métodos de carga hidráulicos o neumáticos, siendo la carga hidráulica la más común.

Frecuencia de prueba: generalmente 1-5 veces/segundo, se puede ajustar según los requisitos.

Frecuencia de prueba: normalmente decenas de miles a cientos de miles de ciclos, simulando la situación de fatiga del manómetro durante un uso a largo plazo.

Precisión de presión: el banco de pruebas debe tener un control de presión de alta precisión, con una precisión típicamente de ± 0,25 % o superior.

Método de control: El banco de pruebas generalmente adopta un sistema de control PLC, que puede realizar automáticamente el proceso cíclico de carga, retención y descarga de presión.

Registro y análisis de datos: Equipado con un sistema de adquisición de datos, puede registrar valores de presión en tiempo real, tiempos de ciclo, etc. para cada prueba, facilitando el análisis posterior.

Medio de prueba: Se pueden utilizar diferentes medios como agua, aceite o aire para realizar pruebas, dependiendo del entorno de trabajo del manómetro.

El banco de pruebas de fatiga de manómetros admite múltiples interfaces y especificaciones de manómetros, con una fuerte compatibilidad. El sistema de adquisición de datos de alta velocidad puede proporcionar retroalimentación en tiempo real sobre el rendimiento dinámico del manómetro. Equipado con un dispositivo de protección automático, la prueba se detendrá automáticamente cuando el manómetro se acerque a la presión máxima, lo que evita daños al equipo o al personal. Diseño modular, que admite múltiples funciones de extensión, como simulación de temperatura, simulación del entorno de corrosión, etc., para realizar pruebas más rigurosas.

CONTÁCTENOS

Utilice el siguiente formulario para ponerse en contacto.

Si necesita una respuesta nos pondremos en contacto lo antes posible.