Ensayo de fatiga del manómetro

La prueba de fatiga de manómetros se refiere a la prueba repetida de presurización y despresurización de un manómetro en condiciones de trabajo reales simuladas, con el fin de evaluar su durabilidad, confiabilidad y rendimiento de fatiga durante el uso a largo plazo. Esta prueba se utiliza generalmente para verificar la calidad del diseño de los manómetros, predecir su vida útil bajo diferentes ciclos de presión y verificar si pueden funcionar normalmente bajo fluctuaciones de presión de alta frecuencia.

Las pruebas de fatiga de los manómetros son especialmente importantes en sectores como el petroquímico, el farmacéutico y el de maquinaria que requieren un control de alta presión. Mediante las pruebas de fatiga, se puede garantizar la seguridad y la fiabilidad de los manómetros en situaciones de cambios de presión de alta frecuencia.

Durante el experimento, instale el manómetro en el dispositivo de prueba para asegurarse de que el equipo y los instrumentos de prueba funcionen correctamente. Establezca el ciclo de presión para determinar el rango de presión de prueba del manómetro, generalmente la presión de escala completa del manómetro (es decir, la presión máxima que puede soportar el manómetro) y los límites superior e inferior de presión periódica. Cargue y descargue la presión en el manómetro a la frecuencia establecida. Por lo general, en cada ciclo, la presión aumenta gradualmente desde cero hasta un límite superior especificado y luego se libera a cero. Utilice dispositivos de detección de alta precisión para monitorear los cambios en los punteros del manómetro o las señales de salida, y registre el rendimiento en cada presión de ciclo. Después de probar el número predeterminado de ciclos de fatiga, evalúe si el manómetro indica con precisión y si hay fugas, fallas de sellado o mal funcionamiento del puntero.

Después de completar el ciclo de fatiga, el error de lectura del manómetro debe estar dentro de un rango aceptable. No hay daños evidentes en la apariencia del manómetro y no hay anomalías en la carcasa, la interfaz, el puntero y otros componentes. No hay fugas de líquido y los sellos están intactos y sin daños.

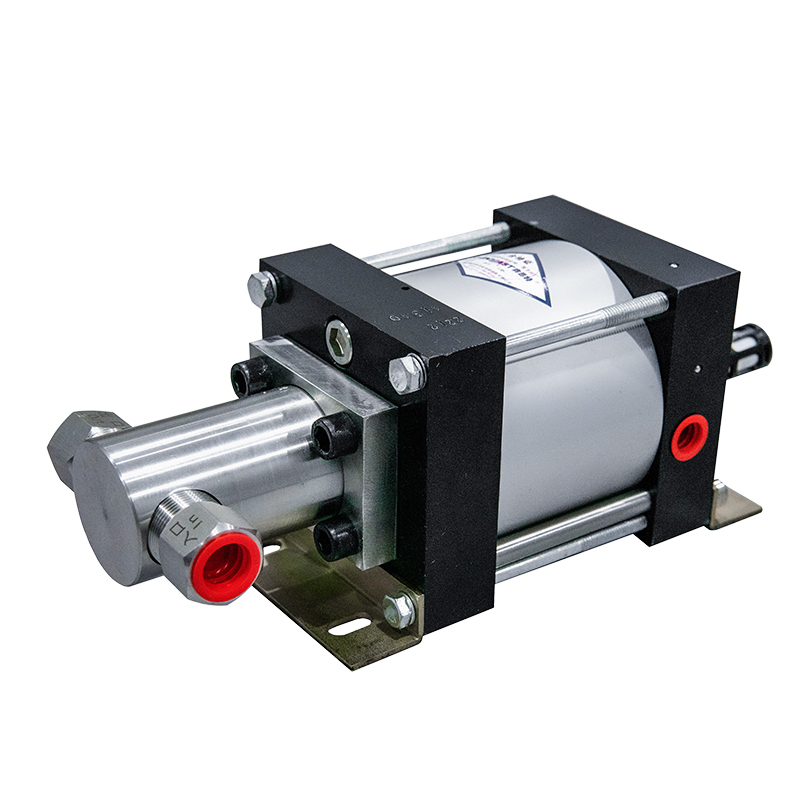

El banco de pruebas de fatiga de manómetros es un dispositivo de prueba diseñado específicamente para simular el proceso repetido de presurización y despresurización de manómetros en entornos de aplicación práctica. Este dispositivo prueba el rendimiento de fatiga y la durabilidad de los manómetros mediante el establecimiento de diferentes ciclos de presión. Los componentes principales del banco de pruebas

Sistema de presurización: proporciona una fuente de presión controlable, que generalmente incluye dispositivos de presurización neumáticos, hidráulicos o eléctricos, que se utilizan para aplicar presión de diferentes rangos y frecuencias.

Sistema de alivio de presión: se utiliza para controlar la liberación de presión y lograr la presurización y despresurización periódica de los manómetros. Generalmente, se utilizan válvulas de control automáticas para regular la presión.

Sistema de control: incluye sistema de control por computadora o panel de control manual, utilizado para establecer parámetros como rango de presión, tiempos de ciclo, velocidad de carga, etc. Los equipos modernos a menudo utilizan PLC (controlador lógico programable) para el control de automatización.

Sensor de presión: se utiliza para monitorear el valor de presión del manómetro en tiempo real, garantizando que la presión aplicada sea precisa y consistente con el valor preestablecido.

Sistema de adquisición de datos: registra la respuesta de presión, la posición del puntero y otros datos del manómetro durante el proceso de prueba para el análisis posterior del rendimiento de fatiga del manómetro.

Sistema de enfriamiento (opcional): bajo pruebas de alta frecuencia y alta presión, el sistema de enfriamiento puede reducir la temperatura del banco de pruebas y garantizar el funcionamiento estable del equipo.

Características del banco de pruebas

Alta precisión y estabilidad: Los sensores de presión de alta precisión y los sistemas de control automático garantizan una presión estable y precisa durante el proceso de prueba.

Rango de presión ajustable: Se pueden realizar pruebas de rango múltiple desde baja presión hasta alta presión, adecuado para diferentes tipos de manómetros.

Capacidad de ciclo de alta frecuencia: puede admitir ciclos de mayor frecuencia para satisfacer las necesidades de pruebas de fatiga para diferentes manómetros.

Registro y almacenamiento de datos: los datos de prueba se pueden registrar y guardar en tiempo real para su posterior análisis y evaluación.

Las pruebas de fatiga de los manómetros son especialmente importantes en sectores como el petroquímico, el farmacéutico y el de maquinaria que requieren un control de alta presión. Mediante las pruebas de fatiga, se puede garantizar la seguridad y la fiabilidad de los manómetros en situaciones de cambios de presión de alta frecuencia.

Durante el experimento, instale el manómetro en el dispositivo de prueba para asegurarse de que el equipo y los instrumentos de prueba funcionen correctamente. Establezca el ciclo de presión para determinar el rango de presión de prueba del manómetro, generalmente la presión de escala completa del manómetro (es decir, la presión máxima que puede soportar el manómetro) y los límites superior e inferior de presión periódica. Cargue y descargue la presión en el manómetro a la frecuencia establecida. Por lo general, en cada ciclo, la presión aumenta gradualmente desde cero hasta un límite superior especificado y luego se libera a cero. Utilice dispositivos de detección de alta precisión para monitorear los cambios en los punteros del manómetro o las señales de salida, y registre el rendimiento en cada presión de ciclo. Después de probar el número predeterminado de ciclos de fatiga, evalúe si el manómetro indica con precisión y si hay fugas, fallas de sellado o mal funcionamiento del puntero.

Después de completar el ciclo de fatiga, el error de lectura del manómetro debe estar dentro de un rango aceptable. No hay daños evidentes en la apariencia del manómetro y no hay anomalías en la carcasa, la interfaz, el puntero y otros componentes. No hay fugas de líquido y los sellos están intactos y sin daños.

El banco de pruebas de fatiga de manómetros es un dispositivo de prueba diseñado específicamente para simular el proceso repetido de presurización y despresurización de manómetros en entornos de aplicación práctica. Este dispositivo prueba el rendimiento de fatiga y la durabilidad de los manómetros mediante el establecimiento de diferentes ciclos de presión. Los componentes principales del banco de pruebas

Sistema de presurización: proporciona una fuente de presión controlable, que generalmente incluye dispositivos de presurización neumáticos, hidráulicos o eléctricos, que se utilizan para aplicar presión de diferentes rangos y frecuencias.

Sistema de alivio de presión: se utiliza para controlar la liberación de presión y lograr la presurización y despresurización periódica de los manómetros. Generalmente, se utilizan válvulas de control automáticas para regular la presión.

Sistema de control: incluye sistema de control por computadora o panel de control manual, utilizado para establecer parámetros como rango de presión, tiempos de ciclo, velocidad de carga, etc. Los equipos modernos a menudo utilizan PLC (controlador lógico programable) para el control de automatización.

Sensor de presión: se utiliza para monitorear el valor de presión del manómetro en tiempo real, garantizando que la presión aplicada sea precisa y consistente con el valor preestablecido.

Sistema de adquisición de datos: registra la respuesta de presión, la posición del puntero y otros datos del manómetro durante el proceso de prueba para el análisis posterior del rendimiento de fatiga del manómetro.

Sistema de enfriamiento (opcional): bajo pruebas de alta frecuencia y alta presión, el sistema de enfriamiento puede reducir la temperatura del banco de pruebas y garantizar el funcionamiento estable del equipo.

Características del banco de pruebas

Alta precisión y estabilidad: Los sensores de presión de alta precisión y los sistemas de control automático garantizan una presión estable y precisa durante el proceso de prueba.

Rango de presión ajustable: Se pueden realizar pruebas de rango múltiple desde baja presión hasta alta presión, adecuado para diferentes tipos de manómetros.

Capacidad de ciclo de alta frecuencia: puede admitir ciclos de mayor frecuencia para satisfacer las necesidades de pruebas de fatiga para diferentes manómetros.

Registro y almacenamiento de datos: los datos de prueba se pueden registrar y guardar en tiempo real para su posterior análisis y evaluación.

previous page:Cómo utilizar el banco de pruebas de impulsos de presión

CONTÁCTENOS

Utilice el siguiente formulario para ponerse en contacto.

Si necesita una respuesta nos pondremos en contacto lo antes posible.